HACCP – Ein Kürzel, mit dem man so gar nicht viel anfangen kann. Das HACCP Konzept ist ein Prozess zur Gefahrenanalyse und Identifizierung kritischer Kontrollpunkte (englisch: hazard analysis and critical control points). Das ist jedoch nur die Beschreibung und erklärt noch nicht wirklich, was damit zusammenhängt.

Was hat das ganze nun mit ALSCO und der textilen Dienstleistung zu tun?

Im Bereich der textilen Dienstleistung dient es als Qualitätswerkzeug zur Sicherstellung eines festgelegten Hygienestandards, primär für Textilien im Bereich der Lebensmittel-und Pharmaindustrie. Die Gefahrenanalyse bezieht sich vor allem auf die Identifizierung von möglichen Erkrankungen und/oder Verletzungen des Endkonsumenten durch Lebensmittel und Pharmazeutika. Um eine Sicherstellung des Hygienestandards zu gewähren, hat ALSCO das HACCP-Konzept im Betrieb etabliert. Dadurch sind wir in der Lage Textilien für Unternehmen, welche im Bereich HACCP agieren, anzubieten. Dazu gehören zum Beispiel Overalls, Kittel, Kasacks, Mützen aber auch Bundhosen und T-Shirts – Vielfalt ist auch hier gegeben. Diese finden Sie in unter HACCP Sensitive – einwandfreie Hygiene in jeder Situation | Alsco

Das HACCP-Konzept wurde im Jahr 1959 als Präventivmethodik entwickelt und ist inzwischen ein weltweit angewandtes Konzept zur Gefahrenanalyse. Heutzutage ist es ein verpflichtendes Konzept für textile Dienstleistungsunternehmen. Seit 2006 muss es zusätzlich als dokumentierte Version vorliegen. Bei großen Unternehmen wie ALSCO als ausführliche Aufzeichnungen und bei Kleinunternehmen in Form von Reinigungsplänen, Verifizierungsnachweisen und Schulungen.

Das HACCP-Konzept – kurz erklärt!

Die Vorteile einer Gefahrenanalyse sind vielseitig. In erster Linie sorgt sie natürlich für die Vermeidung an Erkrankungen des Endkunden durch stetige Qualitäts-und Hygienekontrollen. Andere Vorteile sind aber auch: die transparente Darstellung der Prozesse und Kommunikation auf allen Ebenen des Unternehmens und des Kunden. Zusätzlich erleichtert es das Einführen von Methoden. Insgesamt also eine generelle Verbesserung der Abläufe und Systeme innerhalb der Firma.

Die Wörter selbst, beschreiben bereits den Prozess des Konzepts:

H azard = Gefährdung, Gefahr für die Gesundheit

A nalysis = Analyse, Untersuchung der Gefährdung

C ritical = kritische Ansicht bei Kontrollpunkten, Hygiene und Eingreifen

C ontrol = Lenkung, Überwachung des Prozesses

P oints = Punktstellen (Kontrollpunkte) im Verfahren

Doch um den Prozess wirklich verstehen zu können, sollten wir uns etwas tiefgründiger mit den einzelnen Ebenen und zugehörigen Prozessen beschäftigen:

Prozesserläuterung des HACCP Konzepts

- Durchführung einer Gefahrenanalyse

Feststellung welche Gefahren (Kontaminationen) im Betrieb vorhanden sein könnten/sind und dementsprechende Kontrollmaßnahmen durchführen. Die Gefahren- und Kontrollpunkte werden auch als CCP – Kritische Lenkungspunkte beschrieben.

- Erstellung eines Konzepts zur Identifizierung von Gefahren und möglichen Präventionen

Wie kann der Betrieb schnellstmöglich Gefahren identifizieren? Analysieren von möglichen Kontrollpunkten und Präventionen.

- Identifizierung der kritischen Kontrollpunkte zur Sicherstellung der Hygiene

Ein Schritt oder Prozess im Herstellungsprozess der Produkte – Gefahrenfeststellung.

- Bestimmung von Zielgrenzwerten und Toleranzen für die Kontrollpunkte

Festlegung von Grenzen – in welchem Rahmen darf in den Prozess eingegriffen werden und welche Toleranzen setzen wir für Grenzwerte?

- Erstellung eines Überwachungsverfahrens der kritischen Kontrollpunkte

Überwachung des Prozesses.

- Korrekturmaßnahmen vornehmen und festlegen

Im Falle einer Über- oder Unterschreitung der festgelegten Grenzwerte, sollten die Präventionen festgelegt und durchgeführt werden.

- Evaluierungsmaßnamen zur Überprüfung der Effizienz des HACCP-Konzepts

Ziel ist, dass die Anwendung des HACCP-Konzepts zu einer dauerhaften Gewährleistung des Hygienestandards führt.

- Maßnahmen detailliert dokumentieren. Kontrollpunkte, Gefahren, Grenzwerte und Aktivitäten

Dem HACCP-Konzept vorausgehend ist jedoch vorerst eine Einführung einer GHP (Guten Hygienepraxis). So etwas sollte aber jedes Unternehmen umgesetzt haben, vom Kiosk bis zu H&M und Amazon. So auch bei der ALSCO

Eine GHP bezieht sich auf eine Einführung von z.B. Reinigungs- Schulungsprogrammen, Rohstoffpolitik, Wareneingangskontrolle und der Prozess der Schädlingsbekämpfung.Durch die GHP können kritische Kontrollpunkte bereits identifiziert werden und erleichtern somit die Erstellung des HACCP-Konzepts.

Um eine gute Hygienepraxis beizubehalten, befolgt ALSCO bestimmte Hygieneanforderungen:

an Betriebsräumlichkeiten und Betriebsstätte –

- Saubere Arbeitsflächen

- Gereinigte Böden, Decken, Fließen und Wände

- Saubere Lüftungsöffnungen und Abflüsse

- Schädlingsbekämpfung zum Beispiel Fliegengitter

Personalhygiene:

- Hände waschen und desinfizieren

- Wunden hygienisch abdecken und ggfs. Handschuhe tragen

- Tragen von Kopfbedeckung und Arbeitsschuhen

- Saubere und regelmäßig gewechselte Arbeitskleidung

- Schmuck und Armbanduhren bei der Arbeit ablegen

Reinigung von Geräten und Oberflächen:

- Regelmäßige Desinfektion von Oberflächen und Geräten und gezielt Keime zu reduzieren

- Auswirkung der Keime geringer, weniger gesundheitsschädlich

- Reinigungsintervall mit Hygieneplan festlegen und einhalten

- Wahl der richtigen Reinigungsmittel

- Sauberkeit der Geräte regelmäßig kontrollieren

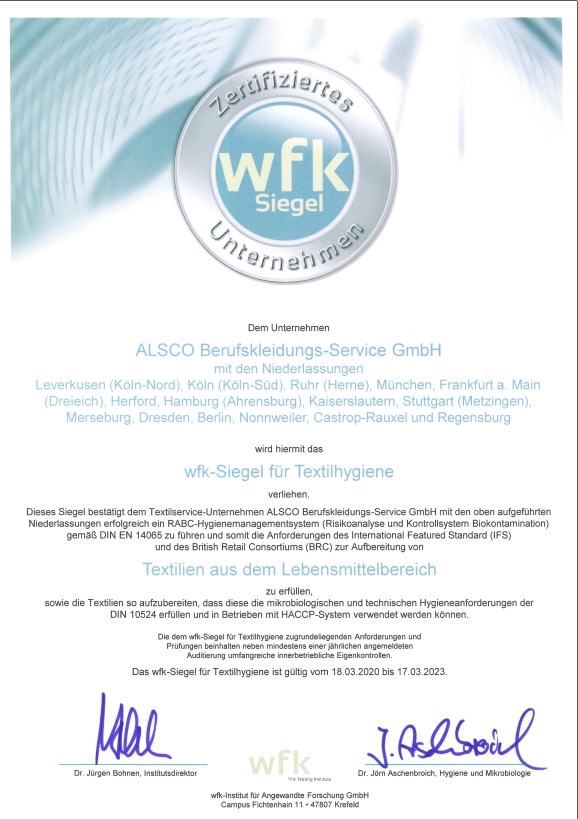

Alsco hat im Betrieb mehrere Verfahren etabliert, welche auf HACCP-Grundsätzen und einer GHP beruhen und sich dadurch die zugehörigen Zertifikate gesichert.

Die etablierten Verfahren bei ALSCO, um die Hygieneanforderungen zu erfüllen sind zum Beispiel folgende:

Im Betrieb:

- Betreten des Betriebs mit sauberem Kittel

- Vor Betreten – Hände desinfiziert

- Schmuck (Uhren, Ohrringe, Ringe) muss vorher abgelegt werden

- Im Betrieb müssen Arbeitssicherheitsschuhe getragen werden

- Kopfbedeckung oder Zopf bei langen Haaren

- Saubere und regelmäßig gewechselte Arbeitskleidung/Kittel

- Wunden/kleine Verletzungen werden so abgedeckt und ggfs. noch zusätzlich durch Handschuhe geschützt, dass keine Bakterien und Keime auf die Arbeitskleidung oder Geräte kommen können

- Böden, Decken, Fließen, Arbeitsflächen, Wände, Türen, Fenster und Geräte werden täglich mehrfach desinfiziert und regelmäßig gereinigt

Beispiel einer Gefahrenanalyse im Betrieb bei ALSCO:

Gefahr:

Die schmutzige Kleidung eines Metzgereibetriebes wird angeliefert und kann (durch festgesetzte Lebensmittel) gesundheitsschädliche Keime und Bakterien übertragen

Maßnahmen:

Die Kleidung sollte sorgfältig von anderer Kleidung getrennt werden um eine mögliche Kontamination anderer Kleidungen zu vermeiden. Zusätzlich sollten die Mitarbeiter Einmalhandschuhe beim Sortieren tragen um auch die persönliche Kontamination zu vermeiden. Die Mitarbeiter wurden in dem Fall noch mal zusätzlich geschult um den richtigen Umgang mit der Kleidung zu lehren und dadurch eine Gesundheitsgefahr ausschließen zu können.

Die Vorteile des HACCP-Systems für Kunden der ALSCO?

- Durch die Anwendung des HACCP-Systems, sind wir in der Lage unseren Kunden stets die beste Qualität¸ in Bezug auf Kontamination, garantieren zu können

- Der Prozess wird regelmäßig dokumentiert: Durch unser transparentes Arbeiten, haben alle ALSCO Kunden die Möglichkeit eine detaillierte Dokumentation des RABC-Prozesses zu beanspruchen und so Einblicke in den gesamten Prozess zu erhalten

- Eine hohe Priorisierung des hygienischen Standards innerhalb des Betriebes

- Sicherstellung und Einhaltung der kontinuierlichen Qualitätssicherung des Textil-Service in Bezug auf Hygiene

- Durch die Anwendung des HACCP-System erfüllen wir alle rechtlichen Anforderungen des Hygienestandards

Voraussichtliche Lesedauer: 6 Minuten